品質保証

高品質+

CRXCONECの品質保証は、製造された製品のミスや欠陥を防ぎ、製品やサービスの提供時に問題を回避するためのものです。

2つの原則:「目的に適したもの」、そして「初めて正しいもの」。

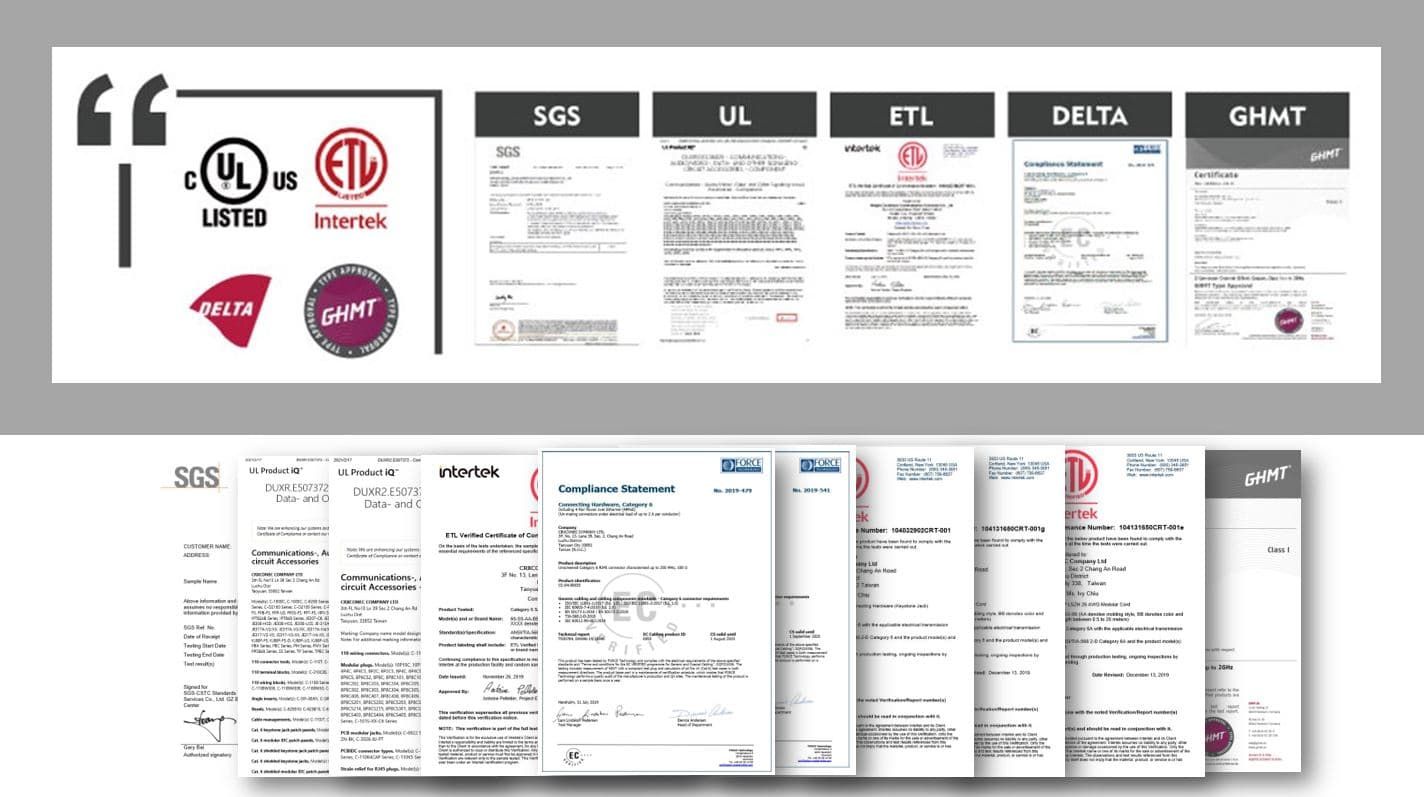

CRXCONECは、材料、プロセス、および顧客サービスにおいて優れた品質基準を維持することに取り組んでおり、品質システムは業界のベストプラクティスに基づいています。

お客様のご希望を得るための標準手順

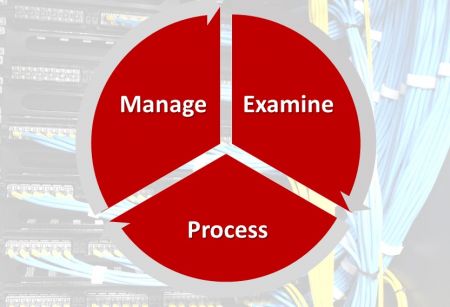

私たちは良質な製品を維持するために、3つのフレーズを採用しています-検査、加工、管理です。検査は、原材料や部品の品質をチェックし、お客様の期待する基準に合致しているか確認します。加工は、品質検査プロセス(IQC、IPQC、FQC、OQC)に従って行われます。管理は、インテリジェントなデータ分析を通じて、生産能力や効率などの全体のフローラインを管理します。

4つの重要な品質管理ステージ

弊社の品質保証手続きは、お客様の購入注文リクエストから始まります。 まず、注文要件を満たすために、技術情報、製品構成、材料などを確認します。 問題があればお客様にアドバイスし、解決策をお勧めし、最良のものを提案するために協力します。 すべての問題が解決されると、注文が発行されます。 私たちは品質管理(QC)を、入荷物から最終製品の納品までの4つの検査セクション(IQC、IPQC、FQC、OQC)に分けました。 各製品は厳しい要件を満たすことを確認するために異なる品質管理基準を持っています。

入荷品質管理-IQC

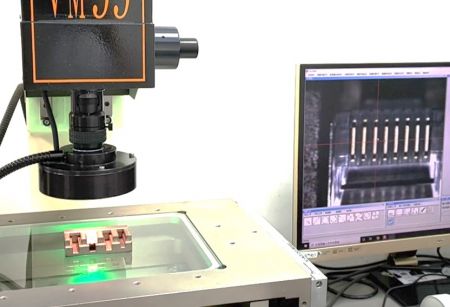

使用前にすべての原材料をチェックします。品質管理担当者は、承認されたデータと照らし合わせるためにさまざまな方法を取ります。たとえば、材料の外観、寸法、機能に対する目視チェックや、ケーブル材料がROHSおよびREACH基準に準拠しているかどうかをテストします。不合格の場合は、原材料はさらなる検査のために送り返されます。

製造中の品質管理-IPQC

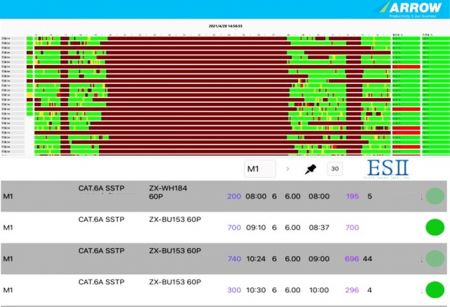

製造プロセス中、サイズ、長さ、外観、数量、性能に関して、品質基準に基づいて検査を行います。 メイン検査官は、異なるアイテムの品質管理においてサンプリング基準に従います。 パッチコードの検査を例にとると、各フローラインごとに20個のサンプルを取り、2時間ごとに一度のサンプリングを行います。 生産の品質を確保するために、《組立IPQC記録》EQ2203-17 A3を基準として従いました。 さらに、私たちは生産ラインごとに電子スコアボードを導入し、データをリアルタイムで収集・分析することができます。また、工場の現場状況をマネージャーに即座に反映させ、製品の品質をすぐに改善することができます。

最終品質管理-FQC

各プロジェクトの品質管理基準によれば、すべての完成品はAQLサンプリング率に従って検査されます。AQLは、特定のサンプルサイズで許容される欠陥品の最大数を統計的に測定するものです。特定の商品のサンプリングでAQLが達成されない場合、欠陥の原因となる製造プロセスのさまざまなパラメータを見直します。

出荷前品質管理-OQC

出荷前に、弊社の品質管理チームは仕上がった製品をランダムにチェックし、出荷時に顧客に対して検査報告書を発行します。検査報告書を記録するための独自のチェックフォームを使用し、顧客には不良品がゼロであることを保証します。各製品には厳しい要件を満たすための最終検査チェックフォームがあります。

QCチーム&検疫手続き

高い品質基準とゼロ不良品を見極めることは、プロの品質管理チームの原則です。では、それをどのように実現しているのでしょうか?私たちは新しい技術、ITECとARROWシステムを導入して、生産ラインのデータを分析し、不良品を追跡しています。これにより、エラー率を低減するだけでなく、生産能力も向上させています。知的データ収集に基づいて、私たちの品質管理チームは、生産ラインでの問題解決に欠かせないツールとして活用しています。

CRXCONECは常にイノベーション、メンテナンス、厳格な品質管理を行っています。当社のケーブル製品に誇りを持っています。詳細は工場見学でご確認ください。また、OEMシリーズケーブル製品に関するワンストップサービスも提供しています。詳細はこちらでご確認ください。OEM&ODM。

- 動画ダウンロード